Kryogeeninen ilmanerotustekniikka on yksi tärkeimmistä menetelmistä erittäin puhtaan typen ja hapen tuottamiseksi nykyaikaisessa teollisuudessa. Tätä tekniikkaa käytetään laajalti useilla teollisuudenaloilla, kuten metallurgiassa, kemiantekniikassa ja lääketieteessä. Tässä artikkelissa tarkastellaan syvällisesti, miten kryogeeninen ilmanerotus tuottaa erittäin puhdasta typpeä ja happea, sekä prosessin keskeisiä vaiheita ja laitteita.

1. Kryogeenisen ilman erottelun perusperiaate

Kryogeeninen ilmanerotus on prosessi, jossa ilman pääkomponentit erotetaan toisistaan alentamalla lämpötilaa. Ilma koostuu pääasiassa typestä, hapesta ja pienestä määrästä argonia. Puristamalla ja jäähdyttämällä ilma erittäin alhaiseen lämpötilaan ilma nesteytetään, ja sitten kaasujen eri kiehumispisteitä käytetään tislaukseen typen ja hapen erottamiseksi. Typen kiehumispiste on -195,8 ℃ ja hapen -183 ℃, joten ne voidaan puhdistaa erikseen vaiheittaisella tislauksella.

2. Esikäsittelyvaihe: Ilmanpuhdistus

Kryogeenisessä ilmanerotusprosessissa ilman esikäsittely on ratkaisevan tärkeä ensimmäinen vaihe. Ilma sisältää epäpuhtauksia, kuten pölyä, hiilidioksidia ja kosteutta, jotka jäätyvät matalassa lämpötilassa ja aiheuttavat laitteiden tukoksia. Siksi ilma ensin suodatetaan, puristetaan ja kuivataan epäpuhtauksien ja kosteuden poistamiseksi. Tyypillisesti kuivaimet ja molekyyliseula-adsorberit ovat tärkeitä laitteita, joita käytetään epäpuhtauksien poistamiseen ilmasta, mikä varmistaa kryogeenisen erotusprosessin vakauden ja tehokkuuden.

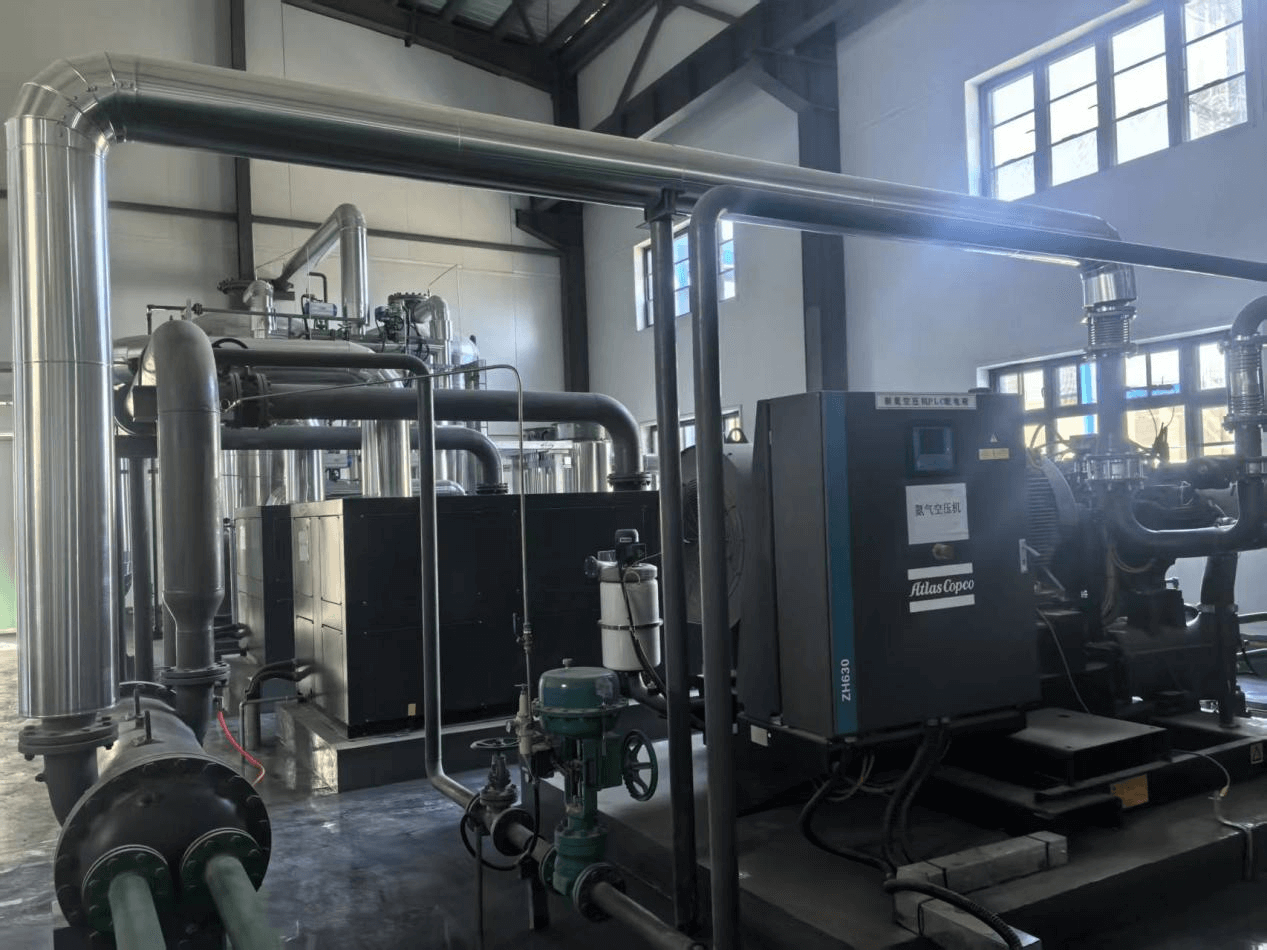

3. Ilman puristus ja jäähdytys

Puhdistettu ilma on puristettava, yleensä useilla kompressoreilla, jotta ilman paine nostetaan 5–6 megapascaliin. Paineilma jäähdytetään sitten lämmönvaihtimissa palautuvalla kaasulla alhaisessa lämpötilassa, jolloin lämpötilaa alennetaan vähitellen nesteytyspisteen saavuttamiseksi. Tässä prosessissa lämmönvaihtimilla on ratkaiseva rooli, sillä ne voivat tehokkaasti vähentää energiankulutusta ja parantaa jäähdytystehokkuutta varmistaen, että ilma voidaan nesteyttää matalassa lämpötilassa, mikä luo edellytykset myöhemmälle tislauserottelulle.

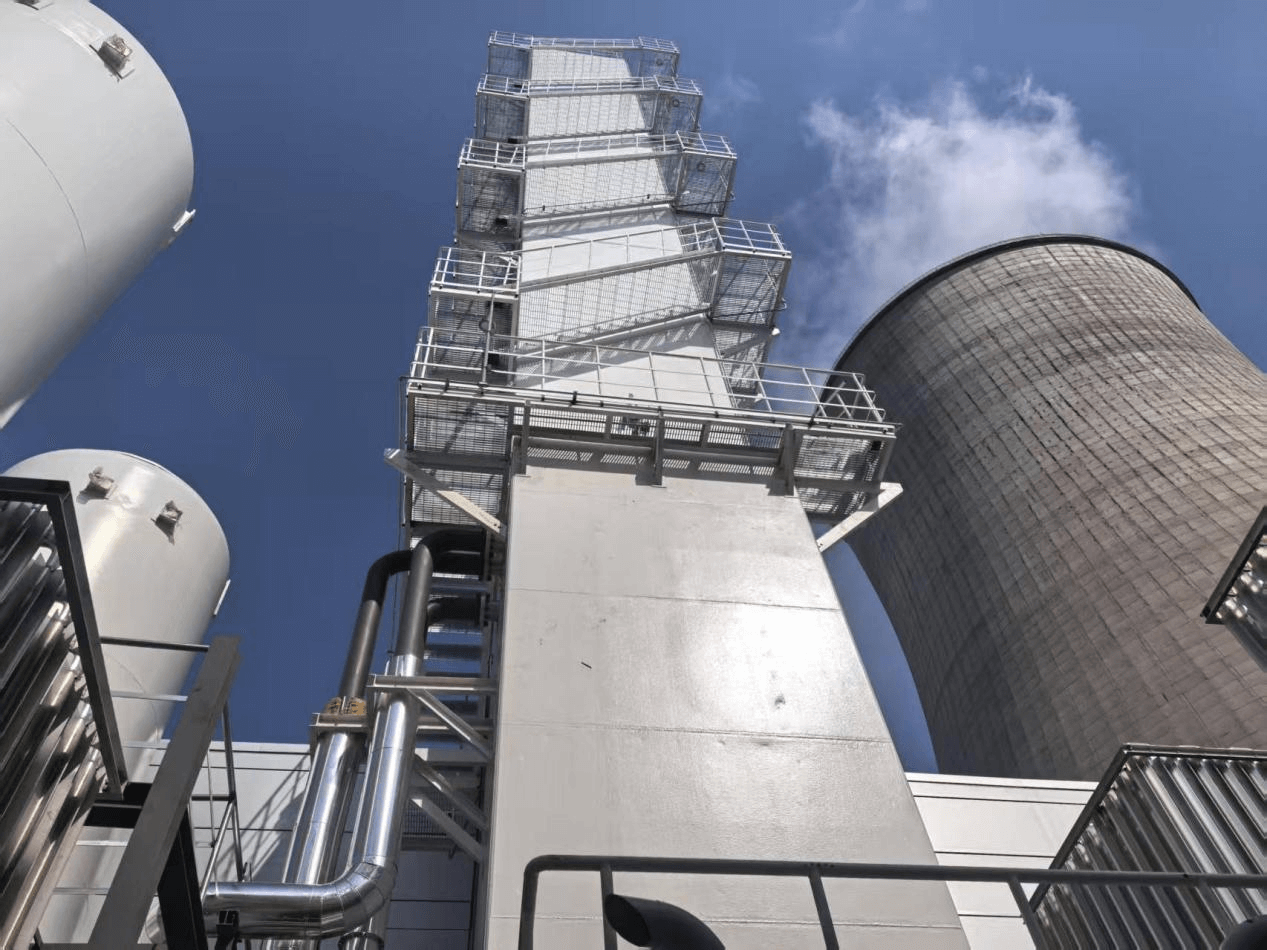

4. Ilman nesteyttäminen ja tislaus

Kryogeenisessä erotustornissa puristettu ja jäähdytetty ilma jäähdytetään edelleen nesteytettyyn tilaan. Nesteytetty ilma johdetaan tislaustorniin erotusta varten. Tislaustorni on jaettu kahteen osaan: korkeapainetorniin ja matalapainetorniin. Korkeapainetornissa ilma erotetaan raakahapeksi ja raakatypeksi, ja sitten raakahappi ja raakatyppi tislataan edelleen matalapainetornissa, jolloin saadaan erittäin puhdasta happea ja typpeä. Typen ja hapen erottelussa hyödynnetään pääasiassa niiden erilaisia fysikaalisia ominaisuuksia ja kiehumispisteitä, joten tehokas erottelu voidaan saavuttaa tislaustornissa.

5. Puhdistusprosessi

Tislaustornissa erotettu happi ja typpi sisältävät edelleen pienen määrän epäpuhtauksia, joten ne on puhdistettava edelleen teollisten ja lääketieteellisten standardien täyttämiseksi. Typen puhtautta voidaan parantaa vetydeoksigenaatiokatalyyteillä, kun taas hapen puhtaus voidaan saavuttaa uudelleentislausprosesseilla. Tuotekaasun puhtauden parantamiseksi käytetään yleensä laitteita, kuten typpipuhdistimia ja happipuhdistimia, joilla saadaan lopulta erittäin puhtaita happi- ja typpituotteita.

6. Typen ja hapen käyttökohteet

Kryogeenisellä ilmanerotustekniikalla tuotettua erittäin puhdasta typpeä ja happea käytetään laajalti useilla teollisuudenaloilla. Erittäin puhdasta typpeä käytetään kemianteollisuudessa suojakaasuna ja kantokaasuna, elintarviketeollisuudessa säilöntä- ja pakkausaineina, ja happea käytetään laajalti lääketieteen ja hitsauksen aloilla. Metallurgisessa teollisuudessa happea käytetään myös palamistehokkuuden parantamiseen ja hiilidioksidipäästöjen vähentämiseen. Näissä sovelluksissa kaasun puhtaus on avain sen sovellettavuuden määrittämiseen, ja kryogeeninen ilmanerotustekniikka on saanut laajaa tunnustusta tehokkaasta erottelustaan ja erittäin puhtaasta tuotoksestaan.

7. Kryogeenisen ilmanerotustekniikan edut ja haasteet

Kryogeeninen ilmanerotustekniikka on suosittu teollisuudessa sen korkean puhtauden ja tehokkuuden vuoksi. Tällä tekniikalla on kuitenkin myös joitakin haasteita, kuten korkea energiankulutus ja korkeat laitteiden ylläpitokustannukset. Energiankulutuksen vähentämiseksi nykyaikaisissa kryogeenisissä ilmanerotuslaitteissa on yleensä edistyneet energiansäästöjärjestelmät, kuten lämmöntalteenottolaitteet ja monivaiheiset puristusjäähdytysjärjestelmät. Lisäksi automaatio-ohjausteknologian soveltaminen on merkittävästi parantanut syväkryogeenisten ilmanerotusyksiköiden toiminnan tehokkuutta ja turvallisuutta. Teknologisen optimoinnin ja laitteiden parannusten avulla syväkryogeenisten ilmanerotusjärjestelmien energiatehokkuutta ja vakautta on jatkuvasti parannettu, mikä on edistänyt niiden soveltamista eri teollisuudenaloilla.

Syvä kryogeeninen ilmanerotus on tällä hetkellä yksi tehokkaimmista menetelmistä erittäin puhtaan typen ja hapen tuottamiseen. Se erottaa ja puhdistaa tehokkaasti hapen ja typen ilmasta useiden vaiheiden, kuten ilman esikäsittelyn, puristuksen, jäähdytyksen, nesteytyksen ja tislauksen, avulla. Vaikka syvä kryogeeninen ilmanerotusprosessi on energiankulutukseltaan korkea ja laitteistoltaan monimutkainen, sen tehokas erotuskyky ja erittäin puhdas tuote tekevät tästä teknologiasta välttämättömän useilla teollisuudenaloilla.

Anna Puh./Whatsapp/Wechat:+86-18758589723

Email :anna.chou@hznuzhuo.com

Julkaisuaika: 14.7.2025

Puhelin: 0086-15531448603

Puhelin: 0086-15531448603 E-mail:elena@hznuzhuo.com

E-mail:elena@hznuzhuo.com